混汞选金设备-混汞选金机是目前沙金矿和小型金矿提纯的理想设备之一

混汞机是一种混汞提金的设备,主要用于沙金矿和岩金矿的混汞提纯,其原理是基于汞可以选择性得湿润金粒表面,进而捕收金,据相关资料和实践证明,混汞筒提金的回收率高于98%,是目前沙金矿和小型金矿提纯的理想设备之一。混汞筒和球磨机类似,因此也成为水银磨,混汞球磨机,小型混汞球磨等,其采用橡胶衬板作为内衬,避免了汞和铁的接触,减少了汞的损失和失效,同时借助高铬钢球的研磨作用起到了强制混汞的作用,可有效打破金粒表面的氧化薄膜,起到强制混汞的作用,提高了对金的回收率。

湿法选金工艺——混汞法选金:

混汞法是一种古老的选金方法,它是基于矿浆中的金粒被汞选择性的润湿形成金汞合金(即汞膏),使金与其他贱金属矿物和脉石分离。混汞法主要用来回收矿中呈游离状态或已经单体解离的自然金。

混汞法选金工艺效率并不高,即使从适合混汞的金矿中,黄金高回收率也不过60-80,混汞法只适用于提取那些粒径为0.15-0.03毫米的大颗粒金,并要求金粒表面清洁,没有被其他可妨碍金与汞接触的物质所污染的游离金。因此在生产过程中,混汞法多作为辅助工艺加以运用。随着环境保护要求的日益严格,其作用日渐受到限制,不少矿山混汞作业已被重选 浮选和氰化工艺所取代,先进的选矿设备球磨机 破碎机 摇床 振动筛等已发挥出越来越大的作用,应用矿物更加全面,尾矿浪费更加少,工艺更加先进 汞与金形成三种化合物:AuHg2、Au2Hg、Au3Hg,还生成在金中含汞量多达16.7%的固溶体。汞能否很好地润湿金,主要取决于金和汞的组成,金的表面状态及汞的质量、作业温度矿浆浓度和矿浆的酸碱度等。

混汞法提金效果的好坏直接与金粒从包裹它的矿物中的解离程度有关。因此选择合理的磨矿作业具有重要意义,在保证不过分粉碎的前提下,适当提高磨矿细度将有助于混汞回收率的提高。

纯金易于混汞。自然界和矿石中的金粒除含金外,尚含有银、铜、铁等杂质,因而给混汞带来困难,当金中含银10%时,被汞润湿的能力就会显着降低。

纯汞的混汞效果不好。含有少量金、银及贱金属可改善其润湿性能。汞中含金0.1—0.2%。可加速汞齐化过程。汞中含银0.1%,润湿金的能力可提高70%,金银含量达5%时更可提高两倍。汞中含铜、铅和锌的量分别小于0.1%,保促进汞对金的润湿。金粒表面若有氧化膜或其化吸附膜存在,或被其他矿物或脉石等污染,汞就难以使用润湿。

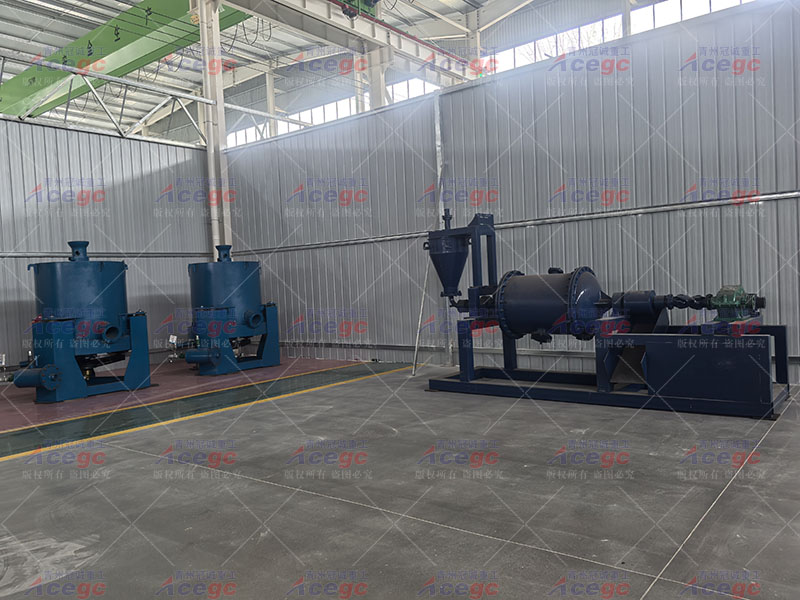

混汞法分为内混汞和外混汞两类。内混汞是在磨矿设备内,在磨碎矿石使金得以解离的同时进行混汞作业,常用设备有辗盘机、捣矿机、混汞筒等。外混汞则是在磨放设备外进行混汞提金,常用设备是混汞板。

内混汞是我国砂金矿山应用较为普遍的提金方法,主要用来从重砂精矿中提取金,使金与其他生日 矿物分离。通常使用的混汞设备是混汞筒。少数岩金矿山,为回收粗粒单体金采用捣矿机进 行内混汞作业,多数岩金选矿厂则是采用外混汞作为辅助工艺,在球磨机排矿口和分级机溢流处安设混汞板,用来回收单体解离金。

内混汞法的主要缺点是汞的“粉末化”。当进行磨矿时,汞被分割成微粒,这种微粒被贱金属的氧化物膜、润滑油膜及矿泥微粒等包裹和覆盖,失去了彼此结合的能力而造成汞的粉末化。粉汞很难从所处理的矿石中分开,大部分粉汞都被损失掉,而且这些粉汞还能带走金。尤其是当细磨硅化矿石和含砷、锑的矿石时,粉汞现象为严重。汞的损失也就大。内混汞作业,每吨矿石汞的损失量波动于2—15克。损失掉的粉汞中常含金3—15%,使金的回收率降低。

150-5365-9999

150-5365-9999

混汞离心机选金设备

混汞离心机选金设备 离心机专用三层脱泥筛

离心机专用三层脱泥筛 移动式多功能淘金混汞精选车

移动式多功能淘金混汞精选车