为什么不建议单一使用固定溜槽选金?

为什么不建议单一使用固定溜槽选金?溜槽选金设备是一种古老且迄今仍在使用的重选方法,溜槽选金设备的种类很多,是利用斜面水流进行选矿的方法,是将矿粒混合物给入倾角不大的斜槽内,在水流的冲击、矿粒的重力 (有时还有离心力)、磨擦力的作用下,使矿粒按比重沉在槽内的不同地带,比重小的矿粒被水流带走,从而达到按比重分选的目的。溜槽选金设备的主要设备是溜槽。溜槽是一倾角为3°~4°(最大不超过14°~16°)的木制(或钢材)狭长斜槽。黄金行业可就地制造。分选原理是:矿浆从槽头给入溜槽后,在水流作用力、矿粒重力(或离心力)、矿粒与槽底间摩擦力等力的联合作用下,不同密度的矿粒松散分层和分离,密度大者在槽底成为精矿,密度小者成为尾矿。溜槽为间歇作业,当槽底精矿沉积到一定高度时,停止给矿,清出精矿。

螺旋溜槽选金设备综合了溜槽、摇 床、离心选矿等选别机理,矿粒在槽面上受流体动力、离心力、摩擦力、重力等复合力场作用差异达到分选。矿流进入槽面呈较强的紊流态,借紊动扩散作用使矿粒按比重沉降,随着螺旋槽内外缘之间的横向循环运动,上层水流和轻矿物向外缘运动。外缘区的二次环流作用比内缘区强,附着于槽底的重矿物则较好地富集于内缘。此外,矿流沿槽的纵向回转运动,促使矿粒松散和分层,悬浮在上层的矿泥和轻矿物具有很大的纵向运动速度,加上旋转离心力场作用使其挤向外缘,但处于底层的重矿物受摩擦阻力作用,纵向运动速度较低,离心力较小而集于内缘,轻重矿物在溜槽面上,随纵向发展横向分带清晰易截。溜槽断面沿径向60°布设刻槽或楔条,从外缘区至内缘区槽沟或楔条逐渐减小至尖灭,以改善流体运动,增大槽底重矿物中心聚合力,外缘旋涡区呈近似干涉沉降或分层,贴近槽底重矿物,特别是 细粒重矿物受机械阻力及二次环流作用,沿槽沟或 契条向内缘移动,从而提高细粒重矿物回收率。为了提高精矿质量,在溜槽上端沿轴向设置了恒压恒量冲洗水内螺旋水槽,冲洗水沿槽自旋及设备旋转 自上而下惯性离心力不断增大,有效地冲洗内缘精矿带,增大选矿富集比。旋螺特殊的槽沟或楔条,加宽了入选粒级,避免了摇床、离心机等设备严格分级入选的要求。在复合力场中,不同比重或不同粒度矿物受力差异显著,强化分选过程,提高分选效能,降低矿物粒度回收下限,对-0.032mm粒级回收率 达20%以上,回收粒级可下降到0.019mm,打破了 原来认为螺旋溜槽只能回收0.037mm以上粒级的结论,并集粗粒与细泥选别于一体,粗扫选工艺中效能尤为突出。

溜槽选金机械的种类很多,按矿粒所受的作用力可分重力溜槽和离心溜槽。按选别的力度可分粗粒溜槽和矿泥溜槽,前者适于处理粗粒级的物料,后者适于处理细粒级物料。粗粒溜槽和矿砂溜槽主要用于金、铂、锡的砂矿以及其他稀有金属矿砂矿,如独居石、锆英石等砂矿的选别,矿泥溜槽常用于钨、锡等矿石的选别。粗粒溜槽由于需要大量人工操作,常被跳汰机所取代。

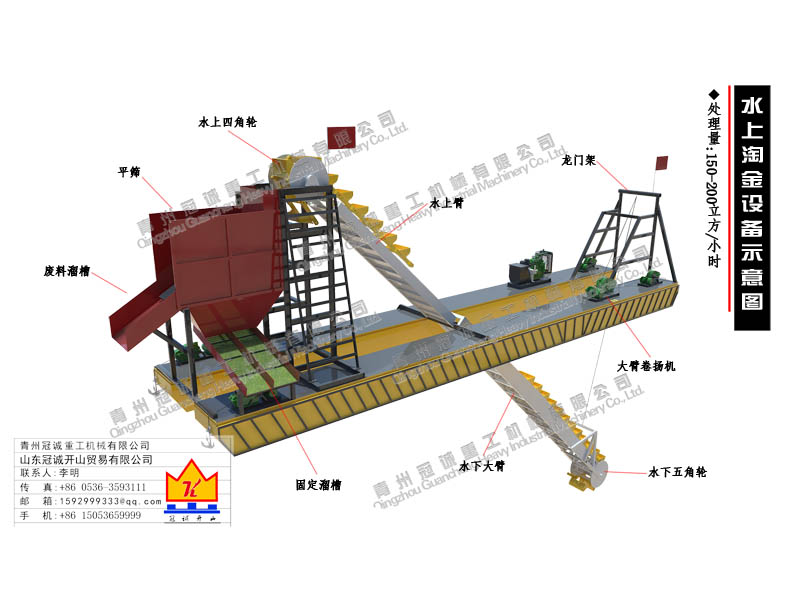

几种选金设备比较,砂金矿应该用“固定溜槽+蠕动溜槽”的配置,前端用3m的固定溜槽,再串联蠕动溜槽,因为蠕动溜槽和筛子的链接需要一段短水槽,短水槽铺点金毡就是固定溜槽,一举两得。我强烈反对单一使用固定溜槽的砂金矿,那是既 糟蹋了自己,又糟蹋了自然资源。简单举例,一个日产500吨沙的小矿(200 立方米,50装载机大约70铲),用固定溜槽(15m长)日回收金50g,而用我们推荐的组合式流程后,提高选出率至少10%以上。另一方面,这种短小精悍的采选系统,对节能也是益处多多,该系统体积小,占地小,移动也方便,更重要的是,极大的降低了溜台高度,减少了给料给水的成本,上到溜台的粗料,折合成柴油,大约是10ml---30ml / 吨米,同时蠕动溜槽的耗水量要比固定溜槽略小,也能节约一点抽水成本。砂金矿生产时间非常有限,再加上设备故障和维护时间,而真正能生产的时间确实非常有限的,我们北方,一年只有5个月的生产时间,每一天都是黄金时间。但每天的清溜槽工作,耽误时间很多,比如该矿,15m长的固定溜槽,清理一遍,至少要2个人花1----1.5小时,有点浪费时间。而蠕动溜槽的清理溜槽工作,只要一个人10分钟就搞定了

-

- 溜槽选金设备出口发货

- 项目地点:

- 项目规模:

-

- 溜槽选金-尾矿重选毛毯机发货现场

- 项目地点:

- 项目规模:

-

- 滚筒筛+溜槽选金设备选金视频

- 项目地点:

- 项目规模:

150-5365-9999

150-5365-9999

便携式溜槽选金设备

便携式溜槽选金设备 河道溜槽选金设备

河道溜槽选金设备 溜槽选金设备

溜槽选金设备