选金溜槽设备选别沙金矿流程分析

选金溜槽是一种非常古老的选金设备,早在十九世纪六十年代就已经出现。溜槽选金设备是一种古老且迄今仍在使用的重选方法,是利用斜面水流进行选矿的方法,是将矿粒混合物给入倾角不大的斜槽内,在水流的冲击、矿粒的重力 (有时还有离心力)、磨擦力的作用下,使矿粒按比重沉在槽内的不同地带,比重小的矿粒被水流带走,从而达到按比重分选的目的。该设备的出现让工人们不用在用淘金盆进行选金,减少了劳动力的使用,也降低了成本。随着社会发展选金溜槽的种类也越来越多,从最早的固定溜槽到现在的鼓动溜槽、螺旋溜槽、皮带溜槽等众多新型的溜槽。随着溜槽的种类增多他们的特性也各不一样。固定溜槽是最早出现的一种设备,是选取沙金的主体设备,得到了广泛的应用,现在在许多选沙金厂扔继续使用。固定溜槽选金设备是外形为溜槽面等宽槽底固定不动的长槽,槽底铺有粗糙铺面(粘金毯,粘金草等),用于捕收细小金粒。为沙金的重要粗选设备。

鼓动溜槽选金设备是在普通固定流槽的基础上研究出来的一种新型砂金矿选设备。它综合了固定溜槽和跳汰机的优点,克服了固定流槽易板结的缺点和跳汰机产率大的不足,从而获得了产率小而不易板结这一特点。皮带溜槽选金设备是20世纪60年代初期研制成功的一种重选选金设备。它具有结构简单、易于维护、制作容易、运行可靠、工作稳定、操作简单、处理力度细、作业效率高的特点,因而在我国锡、钨选矿厂广泛地应用于74~10μm矿泥的精选。皮带溜槽淘金设备的缺点:单位面积处理能力小,占用厂房面积大,基建投资高。故其使用的范围有一定的局限性。

螺旋溜槽选金设备是由4-6圈螺旋形溜槽联结而成的。矿浆自螺旋槽上端给入后即沿槽向下运动。在重力,离心力,磨擦力及水流冲力的联合作用下,比重小的矿粒靠近槽的外缘,比重大的矿粒靠近槽的内缘。在槽底适当部位开孔,将精矿(或中矿)排出,尾矿最后自螺旋槽的尾端排出。也可以从螺旋溜槽尾端的不同位置分别接取精矿(或中矿)和尾矿。

1、固定溜槽选金设备选别流程

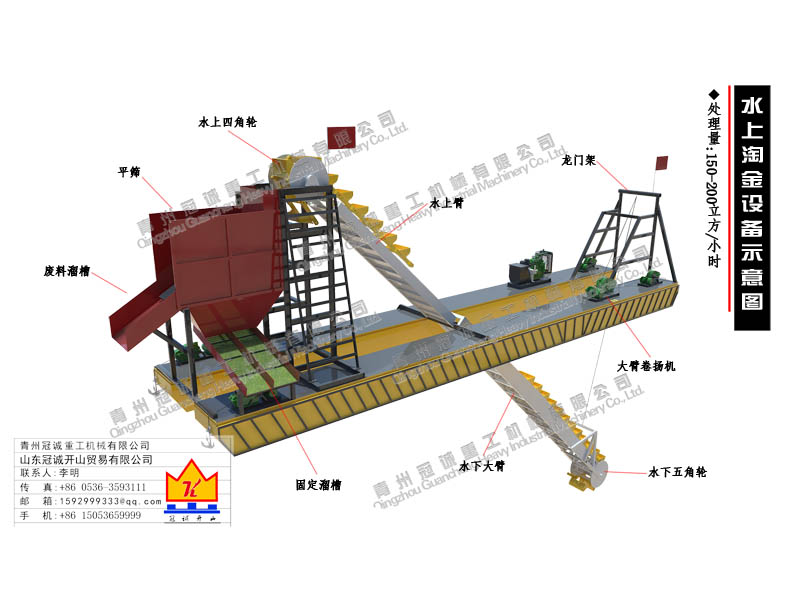

目前,大部分采金船装设固定选金溜槽设备,其中少量是机械化的自动清洗溜槽选金设备。固定溜槽选金设备的槽配置成单层或双层。

在装设有固定溜槽选金设备的采金船上,金的回收率可达84%,具体情况同给矿量、浓度及入选矿砂中细粒金的含量有关。

矿砂中小于0.25mm的细粒金占总金含量的7%以下时,采金船上金的回收率为88%~93%;而细粒金占30%~35%以下时,回收率在58%至85%之间波动。

2、可动式机械溜槽选金设备选别流程

前苏联近些年来,使用了可动式金属结构的机械化自卸溜槽选金设备和可动式橡胶覆面溜槽选金设备。已投产的可动式金属结构溜槽选金设备,在其面积减少66%~70%、每日清洗两次的情况下,对于平均粒度为1.2~1.5mm的金,可保证得到与固定溜槽选金设备相近的回收率。选别细粒级金含量高(占10%~25%)的砂矿时,则金回收率可提高3%~5%。对于小于0.25mm的粒级金分布率为5%~6%的矿砂,在装有可动式金属结构溜槽选金设备的采金船上选别时,金回收率不低于95.5%。

在所有装有可动式机械溜槽选金设备的采金船上,都采用包括进一步分级和脱水的精选流程。分级和脱水,可使用螺旋分级机和带式吊斗提升机。混汞在有球磨机相配合的连续作用的混汞器内进行。

溜槽选金设备的主要设备是溜槽。溜槽是一倾角为3°~4°(最大不超过14°~16°)的木制(或钢材)狭长斜槽。黄金行业可就地制造。分选原理是:矿浆从槽头给入溜槽后,在水流作用力、矿粒重力(或离心力)、矿粒与槽底间摩擦力等力的联合作用下,不同密度的矿粒松散分层和分离,密度大者在槽底成为精矿,密度小者成为尾矿。溜槽为间歇作业,当槽底精矿沉积到一定高度时,停止给矿,清出精矿。溜槽选金设备的种类很多,按矿粒所受的作用力可分重力溜槽和离心溜槽。按选别的力度可分粗粒溜槽和矿泥溜槽,前者适于处理粗粒级的物料,后者适于处理细粒级物料。粗粒溜槽和矿砂溜槽主要用于金、铂、锡的砂矿以及其他稀有金属矿砂矿,如独居石、锆英石等砂矿的选别,矿泥溜槽常用于钨、锡等矿石的选别。粗粒溜槽由于需要大量人工操作,常被跳汰机所取代。

-

- 溜槽选金设备出口发货

- 项目地点:

- 项目规模:

-

- 溜槽选金-尾矿重选毛毯机发货现场

- 项目地点:

- 项目规模:

-

- 滚筒筛+溜槽选金设备选金视频

- 项目地点:

- 项目规模:

150-5365-9999

150-5365-9999

便携式溜槽选金设备

便携式溜槽选金设备 河道溜槽选金设备

河道溜槽选金设备 溜槽选金设备

溜槽选金设备